我個人認為設置 IQC 可以有下列幾個目的:

本部落格文章已停止更新,大部分的文章皆已轉移轉移至

【電子製造,工作狂人(ResearchMFG)】新站。

此網站將不再回答任何訪客留言~

我個人認為設置 IQC 可以有下列幾個目的:

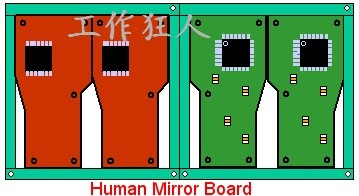

前面兩篇文章分別探討了關於陰陽板的優缺點及限制,但聰明的台灣廠商還是想出了一個折衷的替代方案,不愧是世界級的製造專家。為了減小多拼板所造成的 X-board 損失,還要兼顧正反面陰陽板的SMT長線優點,有些專業的代工廠(OEM)改以人工的方式手動後製拼裝正反面陰陽板。

相關文章:

經常看到的方式是採用正常的 2 in 1 拼板,2 in 1 拼板可以大大地節省電路板廠報廢的成本。所先拿 100 片板子(多寡可以自己決定)跑完第一面的迴流焊,然後拿回來重新跑第二面時,人工拼裝上正準備印刷第一面的新版子,這樣就達到 4 in 1 正反面陰陽板的目的,還可以提昇錫膏印刷的效率。

當然,這個方法可能需要新增一個人工成本,但也可以利用原本就在操作錫膏印刷機的作業員來擔任手動拼板的工作,只要 Cycle time 跟得上就可以了;另外,為了克服人工拼板可能造成的對位不準確問題,需要製作一塊給這種人工拼板錫膏印刷專用的Carrier(載具),讓作業員可以很簡單的放入板子,又不會跑位。

印完完錫膏印刷後,取下Carrier,然後用膠帶黏貼固定此人工陰陽板即可打件,因為每塊板子上都有其定位點(fidicial mark),打件(pick & place)時的精準度靠得是這些定位點,所以既使拼板稍有誤差也不會失去準度。

電路板(PCB)拼板(panelize)成【陰陽板(Mirroe Board)】,雖然可以增加SMT產線的效率,也有節省材料成本的優勢,可是這兩種【陰陽板】的設計卻有其各自的缺點及限制,我們就來探討一下並尋求其解決之道。

相關文章:

關於「正反面顛倒的陰陽板」,其限制是不能使用在有較重零件的板子上面,因為較重零件一般會放在第二面才打件,這樣可以避免較重零件過第二次迴焊爐(reflow oven)時錫膏重新熔融而掉落的風險。但這是有方法可以解決的,只是要多花點功夫,還得合計合計是否划算。

另外對於「正反面顛倒的陰陽板」還有一個問題,就是有些板子可能在某一面有較會吸熱的零件(如大面積的ATM讀卡槽),這些零件需要較長的升溫時間以達到錫膏的熔融溫度,但又不可以燒傷(burn)其他較脆弱的零件。這種板子需要特別留意 Reflow Profile 的調整。

至於「同一面上下顛倒的陰陽板」,基本上對SMT線效率的幫助不大,但它可以達到節省板材的目的,如何裁切板邊是只這種拼板需要考慮的問題。 正常的拼板,通常可以採用V-Cut的方式來裁切板邊,比較省Cost,但拼成陰陽板就有所限制了,因為V-Cut只能作全直線切割,彎曲的板邊就要靠Router機了,詳細可以參考 電路板去板邊 ─ V-Cut 分板機 一文。

拼板之後容易有Cross Board (打ㄨ板)產生,而且板子拼得越多, X-board 機會就越多。X-board 是板廠製程中必然會出現的產物,所謂 X-board 就是合板中有一板以上的不良板子,一般板廠會在壞板上用簽字筆打一個ㄨ,故稱之為X-board 。大部分的SMT打件工廠都不希望接受這種板子,因為會造成效率的損失,但這種電路板在製程中又無法絕對避免,所以連板數越多,電路板廠報廢的數量就會越多,相對的成本也就提高。所以電路板廠商會希望連板的數目越少越好,因為這樣可以避免掉 X-board 的損失,當然羊毛還是出在羊身上,如果板廠一直無法克服 X-board 的損失,最後價錢還是會反應到客戶的身上。

其實有些專業的代工廠(OEM)會以人工手動的方式後製拼板,但需要用到一些技巧,也不得不佩服這些廠商的點子。可以參考 後製加工手動拼板 一文

相關文章:

在電子製造業,一般我們說的【陰陽板 (Mirror Board)】有兩種,一種是正反面顛倒的陰陽板,另一種是同一面上下顛倒的陰陽板。

採用【陰陽板】設計的理由不外乎下列兩個原因:

一般的電路板廠商為了大量生產及壓低成本,通常都會購進一些基本的標準大小板材,以量制價嘛,比如說 16.16"x16.16", 18.32"x18.32", 20.32"x20.32",…等。有些還可能只購買一些較大量使用的基板大小,而不是全系列。

一般的電路板廠商為了大量生產及壓低成本,通常都會購進一些基本的標準大小板材,以量制價嘛,比如說 16.16"x16.16", 18.32"x18.32", 20.32"x20.32",…等。有些還可能只購買一些較大量使用的基板大小,而不是全系列。 可惜的是,採用【陰陽板】拼板雖然可以增加效率、節省成本的優勢,可是這兩種【陰陽板】的設計也各有其缺點及限制,下一篇我們將加以探討…待續…

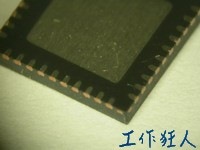

盡管 QFN 有這麼多的優點,但它卻給電路板組裝廠帶來不少的焊接品質衝擊,因為 QFN 為無引腳設計,一般很難從其外觀的焊錫點來判斷其焊錫性是否良好,雖然 QFN 的封裝側面仍留有焊腳,但幾乎都是 Leaf frame(導線架)的切斷面,並無電鍍處理,所以很難吃錫。

▲▼ QFN 的側面焊腳為導線架(lead frame)的切斷面,並無墊鍍層。

QFN 吃錫標準

在 IPC-A-610D, Section 8.2.13 Plastic Quad Flat Pack No Leads (PQFN) 的規範中,並未定義 QFN 側邊吃錫一定要有平滑的凹形曲線。

There are some package configurations that have no toe exposed or do not have a continuous solderable surface on the exposed toe on the exterior of the package and a toe fillet will not form.

事實上 QFN 真正的吃錫部份應該是在底部邊框的焊腳與正底部的散熱片,底部焊腳有點像 BGA,所以應該可以參考 IPC-A-610D, Section 8.2.12 Plastic BGA 的標準。

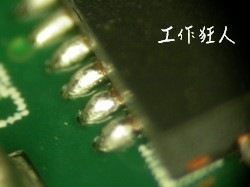

▼ QFN側邊焊腳吃錫不好,但電氣特性仍然良好。

▼ QFN側邊焊腳吃錫良好。

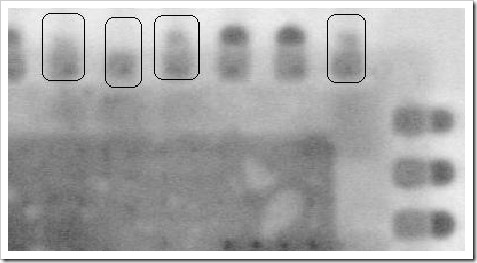

QFN 焊錫性檢查及測試

就如同 BGA 的焊錫檢查標準,目前 QFN 的焊錫檢查除了用電測 (In-Circuit-Test 、 Function Test) 來偵測其功能之外,一般也會佐以光學儀器或 X-ray 來檢查焊錫的開、短路不良現象。老實說 X-Ray 的等級不夠好的話,還真的不是很容易檢查出來 QFN 的焊錫問題。如果無論如何還是找出焊錫性的問題,最後只好使用切片(Micro-section)或 滲透染紅試驗(Red Dye Penetration Test)等破壞性實驗來檢查。

▼這張圖片來自網路,使用 X-Ray 檢查 QFN 焊錫。

▼這張圖片來自網路,使用 X-Ray 檢查 QFN 焊錫,疑似焊接不良。

QFN 空焊的可能解決方法

QFN 空焊時應該先澄清是否為零件氧化問題,可以把零件拿去作一下沾錫性實驗以作確認,再來要判斷是否有固定焊腳空焊,一般接地腳比較容易產生空焊,可以考慮變更電路板的佈線設計,在電路板的線路(trace)上增加熱阻以減少焊腳直接接地的面積,這樣可以延緩熱量散失的速度。

也可以試著調整爐溫(reflow profile),或改為斜升式迴流焊曲線(slumping type)以減少錫膏在預熱時吸收過多的熱量。

曾經發現 QFN 底部中間的接地焊墊上的錫膏印刷過多,過迴流焊時造成零件浮起的空焊,另外也要留意將 QFN 底部中間的接地焊墊印刷成「田」字型會比整片印刷要來得好,過迴流焊時也較不會因錫膏全部熔融成一團而造成零件浮動的情形。

另外電路板的焊墊上盡量不要有通孔(vias),中間散熱接地墊上的通孔(vias)也要盡量塞孔,否則容易影響焊錫量及氣泡的產生,嚴重的還可能導至焊接不良。

▲ 通孔(vias)塞孔

加「氮氣」是否可以有效增加 QFN 的良率?我只能說見仁見智,氮氣是可以防止零件氧化,但能否焊上 QFN 的側面焊腳,還是有待觀察,況且加氮氣會增加成本,還是擺在最後再考慮就好了。

以上是個人對 QFN 的瞭解與看法,如有不同意見、看法,歡迎留言討論…

相關閱讀:

如何挑選錫膏(Solder paste selection)

Vias-in-pad(導通孔在墊)的處理原則

介紹認識【錫膏(solder paste)】的基本知識

【掀蓋式軟板聯接器(Flip Lock connector)】(有的公司叫 Right Angle connector)真的比一般插入式的ZIF聯接器容易組裝的多,也比較節省組裝工時,尤其是接到接腳較多的軟排線(FPC)時,但品質問題卻也特別多,因為常常會發生【活動蓋(Actuator)】斷裂的問題,有的是活動蓋的樞軸(pivot)斷裂,比較嚴重的還有整片活動掀蓋破裂;有的則是連接器機殼(housing)本身承受活動蓋樞軸的地方斷裂…等,總之就是很多問題。

↑連接器機殼(housing)本身承受活動蓋樞軸的地方斷裂

為了避免這類問題造成後續生產時的不穩定品質,後來公司有一陣子禁用這種【掀蓋式軟板聯接器】,以避免不碧要得品質問題。近來隨著科技的進步,再加上現在的顯示器(display)的軟排線接腳數也越來越多,傳統的 ZIF (Zero Insertion Force) connector 越來越難符合其要求,另外,軟排線也越來越精細,在插入軟排線的過程中,一不小心就損壞昂貴的顯示器排線,所以最近又開始考慮這種【掀蓋式軟板聯接器】。

經與【聯接器】廠商聯絡之後,較新一代的【掀蓋式軟板聯接器】已經設計到讓每個金屬接觸端子(terminal)都可以勾住掀蓋活動片了,如此一來,大大降低了原本活動蓋樞軸(pivot)及機殼(housing)斷裂的風險,有需要得可以參考一下。

公司的產品用到很多的Connector(聯接器),可是前一陣子有個 Connector 出了問題,不良現象是 Connector 經過 Reflow(回流焊)之後接觸彈片會變形,FPCB(軟排線)插入後產生接觸不良。

探究其原因後發現,原來是Connector廠商在Connector的內側金屬接觸彈片端(Contact pin)中間塞了一個 cap(塑膠蓋子),這個蓋子是給 SMT 的 PIck and Place (貼焊機)的Nozzle(吸嘴)用的,熱脹冷縮的作用,經過 Reflow 的時候,這個 Cap 會擠壓金屬彈片並造成其永久變形,使得金屬彈片位在同一平面上,嚴重的就造成接觸不良,輕微的就變成intermittent(時好時壞),這種intermittent現象是品質管控上的一大殺手。

後來解決方法是改變塑膠蓋子(Connector cap)為 Mylar(麥拉片)貼片,但是 Connector 廠商用人工貼 Mylar,雖然變形的問題解決了,但是有些 Mylar 貼偏了反而影響到 SMT 打件,後來還是改回塑膠的蓋子,但把原本插在Connector內側的部份改成夾外側的方式,到目前為止,試產超過1,000台並沒有再發現類似的不良。

一般市面上的 Cnnector 大多使用金屬蓋子,塑膠蓋子應該較少見到,塑膠蓋子要開塑膠的射出模具,而金屬蓋子則是沖壓的模具,量產夠大的話,塑膠蓋子應該會比較省錢。

▼一開始的 connector 把 塑膠蓋子(cap) 塞到了 connector 的接觸彈片內側。

▼塑膠蓋子塞到connector內側,加熱後金屬彈片容易局部變形。

▼變更為Mylar貼片,但太小吸不住,太大又影響SMT取件。

▼最後變更回塑膠蓋子 (cap),但改為夾外側,避免直接接觸金屬彈片。