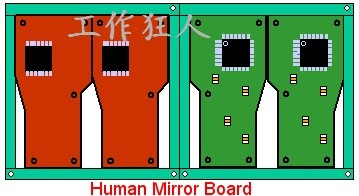

電路板(PCB)拼板(panelize)成【陰陽板(Mirroe Board)】,雖然可以增加SMT產線的效率,也有節省材料成本的優勢,可是這兩種【陰陽板】的設計卻有其各自的缺點及限制,我們就來探討一下並尋求其解決之道。

相關文章:

關於「正反面顛倒的陰陽板」,其限制是不能使用在有較重零件的板子上面,因為較重零件一般會放在第二面才打件,這樣可以避免較重零件過第二次迴焊爐(reflow oven)時錫膏重新熔融而掉落的風險。但這是有方法可以解決的,只是要多花點功夫,還得合計合計是否划算。

- 方法一:可以在較重的零件下點膠(dispense),早期的SMT線,點膠機是必要的設備,因為點過膠的零件可以拿去過波峰焊(wave soldering),現在的SMT線就不一定有這個設備了。如果沒有,也可以考慮用手點膠,但個人不建議,因為人工作業品質較難管控。

- 方法二:使用載具(carrier)。載具可以設計成剛好支撐住較重的零件,這樣較重零件過二次回流焊時就不易掉落。但是一個載具的費用不便宜,而且載具全部數量排起來要大於迴焊爐(reflow oven)的長度,也就是要計算迴焊爐內同時有多少片板子行走期間,還要加上備品(buffer),全部加起來沒有三十個也有二十個,所費不眥。另外載具因為需要承受多次重複經過迴流焊的高溫,所以一般會採用金屬材質或特殊耐高溫的塑料製成。還有一點需要特別提醒,使用Carrier會需要多一個人工成本,把板子放到Carrier上面也要人工啊。

- 方法三:手焊較重零件。個人不建議此法,原因還是人工不易控制品質,而且有些零件不易手焊。

另外對於「正反面顛倒的陰陽板」還有一個問題,就是有些板子可能在某一面有較會吸熱的零件(如大面積的ATM讀卡槽),這些零件需要較長的升溫時間以達到錫膏的熔融溫度,但又不可以燒傷(burn)其他較脆弱的零件。這種板子需要特別留意 Reflow Profile 的調整。

至於「同一面上下顛倒的陰陽板」,基本上對SMT線效率的幫助不大,但它可以達到節省板材的目的,如何裁切板邊是只這種拼板需要考慮的問題。 正常的拼板,通常可以採用V-Cut的方式來裁切板邊,比較省Cost,但拼成陰陽板就有所限制了,因為V-Cut只能作全直線切割,彎曲的板邊就要靠Router機了,詳細可以參考 電路板去板邊 ─ V-Cut 分板機 一文。

拼板之後容易有Cross Board (打ㄨ板)產生,而且板子拼得越多, X-board 機會就越多。X-board 是板廠製程中必然會出現的產物,所謂 X-board 就是合板中有一板以上的不良板子,一般板廠會在壞板上用簽字筆打一個ㄨ,故稱之為X-board 。大部分的SMT打件工廠都不希望接受這種板子,因為會造成效率的損失,但這種電路板在製程中又無法絕對避免,所以連板數越多,電路板廠報廢的數量就會越多,相對的成本也就提高。所以電路板廠商會希望連板的數目越少越好,因為這樣可以避免掉 X-board 的損失,當然羊毛還是出在羊身上,如果板廠一直無法克服 X-board 的損失,最後價錢還是會反應到客戶的身上。

其實有些專業的代工廠(OEM)會以人工手動的方式後製拼板,但需要用到一些技巧,也不得不佩服這些廠商的點子。可以參考 後製加工手動拼板 一文

延伸閱讀:

【電子產品】的生產製造流程

電路板去板邊 ─ 總整理 (Summary)

如何選擇 PCB 連板數量

一般的電路板廠商為了大量生產及壓低成本,通常都會購進一些基本的標準大小板材,以量制價嘛,比如說 16.16"x16.16", 18.32"x18.32", 20.32"x20.32",…等。有些還可能只購買一些較大量使用的基板大小,而不是全系列。

一般的電路板廠商為了大量生產及壓低成本,通常都會購進一些基本的標準大小板材,以量制價嘛,比如說 16.16"x16.16", 18.32"x18.32", 20.32"x20.32",…等。有些還可能只購買一些較大量使用的基板大小,而不是全系列。