前面兩篇文章分別探討了關於陰陽板的優缺點及限制,但聰明的台灣廠商還是想出了一個折衷的替代方案,不愧是世界級的製造專家。為了減小多拼板所造成的 X-board 損失,還要兼顧正反面陰陽板的SMT長線優點,有些專業的代工廠(OEM)改以人工的方式手動後製拼裝正反面陰陽板。

相關文章:

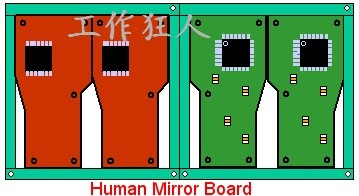

經常看到的方式是採用正常的 2 in 1 拼板,2 in 1 拼板可以大大地節省電路板廠報廢的成本。所先拿 100 片板子(多寡可以自己決定)跑完第一面的迴流焊,然後拿回來重新跑第二面時,人工拼裝上正準備印刷第一面的新版子,這樣就達到 4 in 1 正反面陰陽板的目的,還可以提昇錫膏印刷的效率。

當然,這個方法可能需要新增一個人工成本,但也可以利用原本就在操作錫膏印刷機的作業員來擔任手動拼板的工作,只要 Cycle time 跟得上就可以了;另外,為了克服人工拼板可能造成的對位不準確問題,需要製作一塊給這種人工拼板錫膏印刷專用的Carrier(載具),讓作業員可以很簡單的放入板子,又不會跑位。

印完完錫膏印刷後,取下Carrier,然後用膠帶黏貼固定此人工陰陽板即可打件,因為每塊板子上都有其定位點(fidicial mark),打件(pick & place)時的精準度靠得是這些定位點,所以既使拼板稍有誤差也不會失去準度。

0 意見:

張貼留言