一般來說,當設計工程師把印刷電路板(Printed Circuit Board)的外觀形狀定下來後,就應該馬上接著進行電路板的合板/拼板/連板 (panelization)工作。連板的目的不外乎:

- 增加生產線的產出。

- 減少板材的損耗。

基本上,在設計幾連板時,應該要考慮下列的因素,要注意的是,最後都應該將之化為金錢來作最後的衡量標準。

- 考慮電路板材的最佳使用率

一般的電路板廠商為了快速量產及壓低成本,

因為電路板的價錢會隨著板材的大小來定價錢,同樣一張板材可以塞得下越多電路板,則電路板子的價錢就越便宜。當然,電路板的價錢還得考慮幾層板、、鑽幾個孔、有沒有HID…等。

- 考慮 SMT 的打件/貼件效率

SMT線通常有所謂的長線及短線之分,短線就是線短一點,大多只有一部快速機及一台慢速機,最多就是再多加一部快速機;長線就是線長一點,快速機及慢速機多擺幾部。但是不論長短線,錫膏印刷機總是有的,一般來說,以板長150mm的合板為例,印刷一次錫膏的時間約需35~40秒,如果僅以 2 in 1 的合板來投入SMT短線,那麼可能每一台機器所分配到的時間約為10~26秒,很明顯的時間全都低於錫膏印刷的時間,也就是說後面的貼見機都在等錫膏印刷機,這樣就造成SMT機器的閒置,也減少產能。

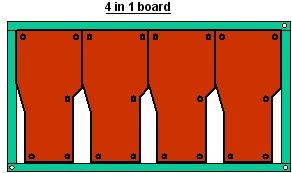

如果把 2 in 1的連板改為 4 in 1,那麼效率馬上就提昇 (每小時的產出)

2 in 1 board

產出Top Bottom

4 in 1 board

產出Top Bottom

註: 1. 每小時的產出: { [ 60(秒/分鐘) x 60(分鐘/小時) ] / 瓶頸時間(秒) } x 合板數量。

另外,就我的瞭解,電路板廠會比較希望連板的數目越少越好,因為這樣可以避免掉 cross board (X-board) 的損失。所謂 cross board 就是合板中有一板以上的不良板子,一般的SMT打件工廠都不希望接受這種板子,因為會造成效率的損失,但這種電路板在製程中又無法絕對避免,所以連板數越多,電路板廠報廢的數量就會越多,相對的成本也就提高。

就如同一開始所說的,最終的結果還是要換算成金錢,來計算採用及連板材是最佳的連板數。而且可能不同的板廠及不同的 SMT 工廠的結果都會有所不同。

其他還必須考慮後製程-去板邊時該採用 V-cut 或是 router 製程,這些也會影響到連板的設計,有機會再討論...

延伸閱讀: 【電子產品】的生產製造流程

電路板去板邊 ─ 總整理 (Summary)

電路板去板邊 ─ Router 切割機

電路板去板邊 ─ V-Cut 分板機

電路板去板邊 ─ 手動去板邊 (Manually V-cut breaking)

3 意見:

受用無窮, 感謝~~

真是獲益良多,

~謝謝~

謝謝兩位的鼓勵,這篇文章純粹只是個人經驗分享,無所謂對錯,也歡迎有經驗只提供意見。

張貼留言